DEMANDER PLUS D'INFORMATIONS

Si vous êtes intéressé par nos systèmes de contrôle de combustion, n’hésitez pas à nous contacter. Notre équipe vous conseillera pour améliorer l’efficacité de vos processus de combustion

ÉCONOMIES D’ÉNERGIE ET EFFICACITÉ DES FOURS ET SÉCHOIRS CÉRAMIQUES

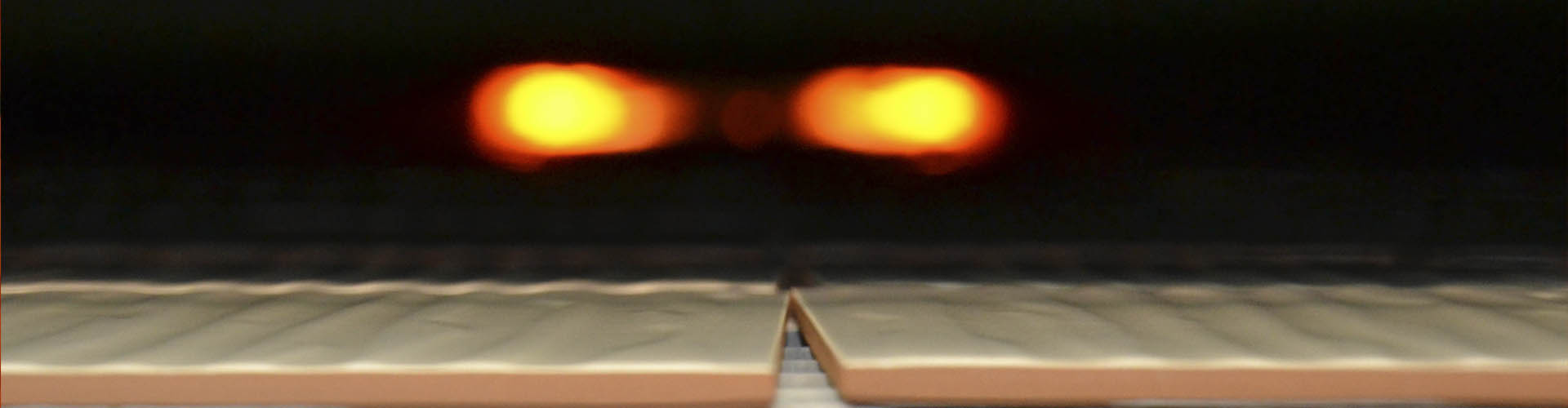

Les fours et séchoirs à rouleaux continus utilisés pour la fabrication de carreaux constituent l’un des marchés d’application les plus importants pour les analyseurs OPTIMA® XA et BLUESKY® RH.

La variété et la haute valeur ajoutée des produits, la nécessaire oxydation contrôlée des carbonates et la forte consommation énergétique de ces installations, rendent indispensable l’analyse continue des atmosphères de combustion dans ce type de fours.

La variation du %O2 présent dans les gaz sera toujours soumise aux exigences spécifiques de chaque produit et format: courbes de température, disposition des pressions gaz/air dans les anneaux et les brûleurs, ventilateurs d’aspiration des fumées, air chaud, refroidissement final, etc.

En utilisant le système OPTIMA® XA, les résultats suivants sont obtenus:

Dans une usine de carreaux céramique, le séchoir est généralement (avec l’autorisation de l’atomiseur) la deuxième source plus grande consommation d’énergie.

Les résultats pouvant être obtenus en régulant les différents paramètres du séchoir en fonction de l’humidité relative, de la température et de la pression des gaz de combustion sont immédiats.

Chaque zone du séchoiur a besoin d’une «atmosphère de séchage» différente, ce qui nécessite un contrôle exhaustif de la recirculation et de l’air évacué par l’humidité et la température dans toute les modules.

Ce contrôle, garantit à la fois la performance globale du processus de séchage et un niveau de qualité adéquat des pièces en assurant une élimination correcte et progressive de l’humidité. Des niveaux d’humidité réduits à l’entrée du séchoir peuvent provoquer une extraction inutile de la chaleur, favorisant une consommation excessive et l’apparition de fissures dans les pièces.

De la même manière, le contrôle de la température à la sortie du séchoir permet de connaître et d’uniformiser les conditions de travail sur chacun des étages du séchoir.

Le contrôle de l’atmosphère de séchage offre une plus grande stabilité au processus de séchage et une élimination adéquate de l’humidité des pièces. En assurant une humidité constante dans chaque zone, les pièces ne subissent pas de fortes variations de séchage dues à l’existence de vides dans la chambre de séchage.

En utilisant le système BLUESKY® RH, les résultats suivants sont obtenus:

DEMANDER PLUS D'INFORMATIONS

Si vous êtes intéressé par nos systèmes de contrôle de combustion, n’hésitez pas à nous contacter. Notre équipe vous conseillera pour améliorer l’efficacité de vos processus de combustion

Central

C/ Yunque, 3 28918 Leganés, Madrid

(+34) 916 107 117

central@oxycomb.com

Levante

C/ María Rosa Molas 40 - 1ºB-5. 12004 Castellón

(+34) 964 237 063

levante@oxycomb.com

© 2024 Copyright Oxycomb Sistemas S.L.

Analyseurs de Combustion | Analyseurs d’Oxygène

Avis juridique | Politique de confidentialité | Politique de cookies | Déclaration d'accessibilité | Web Design